文章出处:https://mp.weixin.qq.com/s/XBGkJ13JThu2QrA_e4CKDA 责任编辑:上海拓璞数控科技股份有限公司 发表时间:2024-02-23

川观新闻记者 史晓露 摄影 李志强 海报制作 沈晓颖

成都市新都区智能制造装备产业示范基地(新都智能制造装备产业园)

该项目总投资30亿元,位于新都现代交通产业功能区内,建设全自主可控国产化航空蒙皮及大型钛合金结构件智能化加工示范工厂,目前示范中心厂房、实验厂房及研究院科研楼均已完工,入驻辰飞智匠、深思有形等智能制造细分领域领先企业,聚力突破工业母机“卡脖子”技术,打造国产化高端装备解决方案策源地输出地。

一线直击

2月15日,正月初六,成都辰飞智匠科技有限公司(下称:辰飞智匠)总经理石璟一早就来到公司,了解生产进度。春节假期,公司仍在赶制订单。

辰飞智匠是新都区智能制造装备产业示范基地的核心企业,公司的“杀手锏”是国产双五轴蒙皮镜像铣产线,有了这条产线,就可以为飞机穿上轻薄的“外衣”。

距离企业2公里外,是位于新都区的四川成都航空产业园,C919国产大飞机的机头就从这里下线交付。

随着C919国产大飞机“展翅”翱翔,新都区航空产业蓄势“起飞”,新都——这颗航空产业界的“新星”有了更大雄心,不仅要造飞机零部件,还要造“工业母机”。一个航空产业新地标正加速崛起。

给飞机造外衣,在“鸡蛋壳”上跳出高精度“舞蹈”

辰飞智匠的生产车间足有4个足球场大,一排排设备整齐排列,自动运转。在一间占地400平方米的恒温操作间内,记者见到了公司的重量级装备——国产双五轴蒙皮镜像铣设备。

辰飞智匠的生产车间

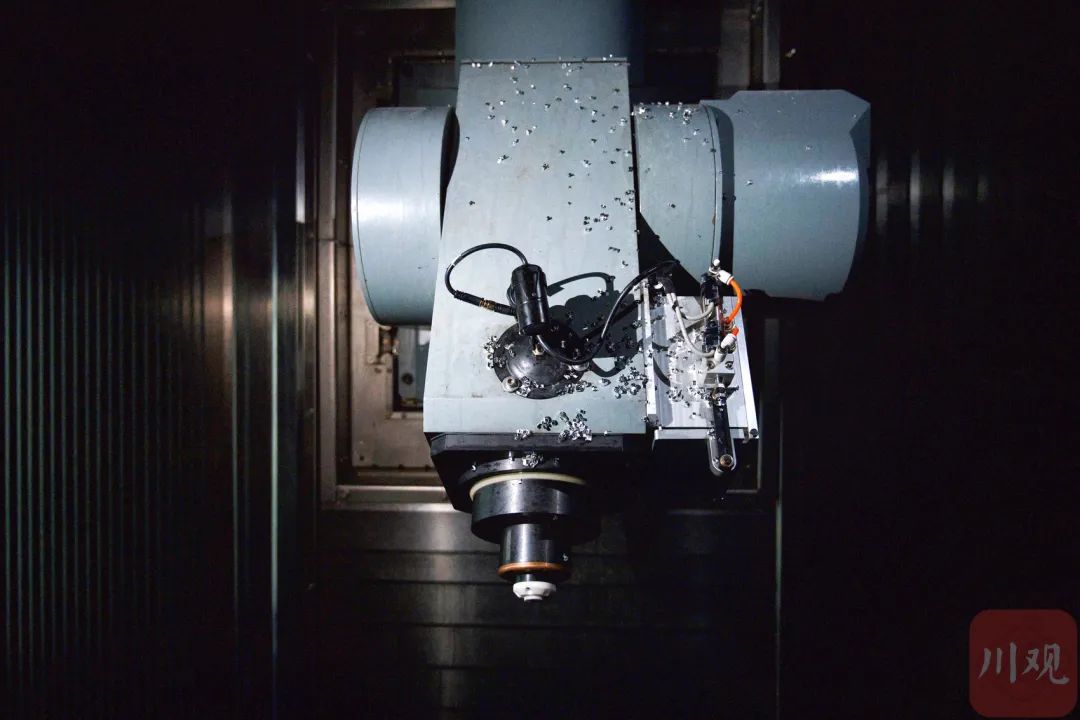

只见一块20平方米左右的方形飞机蒙皮,竖立在机床加工室里,它的四周被10多个柔性夹具牢牢吸附固定住。机床上的两个主轴头,分布蒙皮左右两侧,剪薄、打孔、切边……两个主轴头像两只精巧的“手”,在蒙皮上同步快速移动,进行铣削加工,大量的金属屑四处飞溅。

这台设备的加工成果,就是一块块飞机蒙皮。“蒙皮,就是蒙在飞机上的一层金属外壳,相当于是飞机的‘外衣’。”石璟解释,别看它和普通的金属板差不多,但对强度、精度、重量、载荷的要求极高,一般只有3—8毫米厚,最薄处只有1毫米多,比鸡蛋壳略厚一点。

“要把飞机送上天,每增加一克重量,代价等同于多花费一克黄金。”石璟说,为了减轻重量,一方面通过采用轻量化、高强度的铝锂合金材料,另一方面则需提升加工工艺、严格控制零件的尺寸精度。

记者用手摸了摸一块加工好的蒙皮,整体呈马鞍形,比普通的金属板轻薄。“蒙皮曲面壁薄,精度要求高,加工难度极大。对于机械加工来说,它是一个比较柔软的材料,在这上面加工,有点类似于在鸡蛋壳上雕花。”石璟说。

如何实现精雕细琢?

“机床上的两个主轴头,一个是加工头,负责铣削加工;一个是支撑头,起到局部支撑作用。”石璟介绍,这有点像做针线活时,“针”和“顶针”的关系,如果一侧用力,另一侧没有支撑住,就会造成加工误差。

此外,加工头和支撑头还必须准确地做同步镜像运动,并根据零件的几何形状、加工厚度等进行实时测量调整,确保蒙皮壁厚均匀、精度一致。“目前的设备可以做到加工厚度精度在±0.1毫米,堪称在‘鸡蛋壳’上跳出高精度‘舞蹈’。”石璟介绍。

在镜像铣设备实现国产化之前,全球只有法国杜菲工业公司、西班牙机械制造商MTorres这两家公司能生产这种设备。早期国产大飞机C919进行研制时,就靠从国外购买镜像铣设备。近年来,上海拓璞数控科技股份有限公司(下称:上海拓璞)突破了关键技术,实现了镜像铣设备的国产化替代,设备成本降低一半以上。

正是看好这一市场,2022年,辰飞智匠投资1.38亿元,引进了上海拓璞的镜像铣技术,在新都建立了包含4台镜像铣设备的加工生产线,形成了国内最大的飞机蒙皮镜像铣装备加工群。

辰飞智匠生产车间内的国产双五轴蒙皮镜像铣设备上的主轴头

“目前国内只有10余台国产镜像铣设备,新都有6台,其中辰飞智匠就有4台,规模优势显著。”石璟说,目前,辰飞智匠制造的飞机蒙皮,已装备在我国重点型号飞机上,实现了批量化的应用,并积极参与国产C919大型客机的镜像铣蒙皮产品开发。

“国产大飞机规模化交付的时代正在到来,我们的目标是为C919造‘外衣’!”石璟透露,预计公司年产飞机蒙皮2000余块,可满足现阶段以C919为代表的客机规模化生产需求。

给飞机造“外衣”只是起点,未来将有更多工业母机实现“新都造”

机床是工业之母,堪称“工业皇冠上的明珠”。镜像铣作为一款数控机床,只是国产高端工业母机突破“卡脖子”的一个缩影。

“这四年来,新都航空产业从无到有,加快成势,在发展过程中,我们发现几乎所有的高端制造,都需要用到数控机床,但目前国有产品占有率还不高。”新都区发展和改革局相关负责人介绍,正是基于这一判断,新都区联合上海交通大学、上海拓璞、深思有形等单位,共建新都区智能制造装备产业示范基地,打造“两院一中心”,即智远先进制造技术研究院、工业人工智能创新研究院、国产高端智能制造装备示范中心,提供飞机蒙皮、智能辊压、大型钛合金结构件加工等整体解决方案。

其中,由辰飞智匠联合上海交通大学建立的智远先进制造技术研究院已率先落地,在研究院的大楼展厅内,摆放着复合材料切削工具、复合材料辊筒、3D打印结构件等部分中试产品。

“研究成果从实验室到产品化,需要走过漫长的道路。”石璟说,特别是航空航天零部件的技术迭代很快,建立研究院相当于搭建了一个中试平台,可以让高校院所的科研成果转化与企业需求实现无缝对接,为企业提供强大的技术支撑。

聚焦工业母机技术开发“卡脖子”难题,一批新项目正在加快落地。就在辰飞智匠的办公楼旁边,深思有形(深圳)科技有限公司(下称:深思有形)的全国首个智能辊压成形数字化示范工厂项目预计在3月底投用,在国内率先推动辊压成形工艺的数字化技术落地。

春节假期一结束,深思有形董事长、智能辊压项目负责人孙勇博士就从深圳赶回成都。“辊压产品是一个万亿级别的市场,国内市场潜力巨大,在成都多个主要制造领域应用很广泛,比如飞机蒙皮的骨梁、复杂航路管路、战备车辆覆盖件、新能源汽车的电池包结构件等。”孙勇介绍,深思有形在成都首次将数字化技术成功应用在辊压行业,并推动搭建了业内的首台套数字化工业母机,同时结合人工智能、数字孪生、5G通信等数字化技术,推动整个结构件生产方式、用材的颠覆性改变。以加工新能源汽车的电池包结构件为例,采用辊压成形技术替代传统工艺,效率可提升5倍,成本至少可以节约一半。

该项目同样背靠强大的科研团队,电子科技大学(深圳)高等研究院教授、加拿大工程院院士杨军是该项目的联合创始人和首席科学家,下一步杨军所在的深思实验室将在新都落地工业人工智能创新研究院,围绕精密成形制造、空天技术、电动航空等方向开展基础研究、平台建设与产业转化。

为何一批高新技术项目都愿意落地新都?

除了政策支持和高效服务外,产业协同也是关键。“上下楼就是上下游,整个园区大家都是相互配套的。”石璟说,科研力量的入驻为企业创新和发展提供了源源不断的发展后劲儿。

随着一个航空领域的国产化高端装备基地建成,成都在我国航空产业版图上的地位也愈发重要。“法国有个航空重镇图卢兹,成都就是未来的‘成卢兹’。”走出车间时,石璟这样说道。

来源:新都现代交通产业功能区

上一篇: 拓璞与您相约 E4-A201

上一篇: 拓璞与您相约 E4-A201

TOPNC

相关新闻